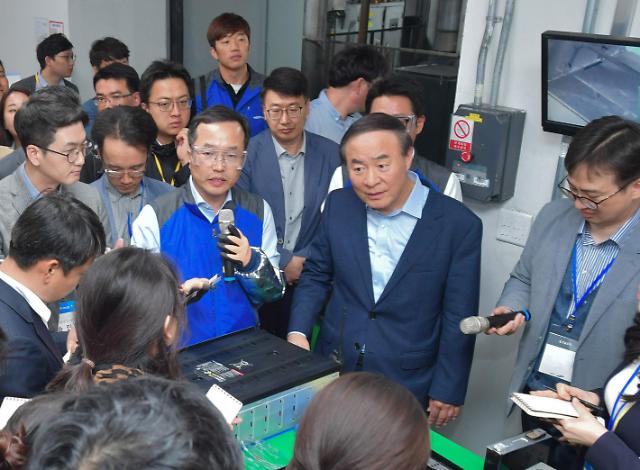

전영현 삼성SDI 사장(가운데 오른쪽)이 24일 울산 울주군 삼성SDI 울산사업장에서 에너지저장장치(ESS) 안전성 대책에 대해 설명하고 있다. [사진=삼성SDI 제공]

전영현 삼성SDI 사장은 23일 울산 울주군에 위치한 삼성SDI 울산사업장에서 진행된 ESS 안전성 대책 시연회에서 이같이 강조했다. 최근 잇따라 일어난 ESS 화재의 원인을 둘러싸고 갑론을박이 이어지는 가운데, 선제적인 조치로 국내외 우려의 목소리를 불식시키겠다는 자신감이다.

전 사장은 "시스템 문제이건 배터리 문제이건 원인과 무관하게 국내에서 발생한 ESS 화재에 대해 사업하는 사람으로서 대단히 죄송하게 생각한다"며 "전 세계 시장을 리드하는 국내 ESS 생태계가 하루빨리 복원될 수 있도록 기술 경쟁력을 갖추겠다"고 말했다.

이날 안전성 평가동에서 실시된 시연회에서는 소화시스템이 적용된 배터리 모듈과 그렇지 않은 모듈을 각각 못으로 찌르는 실험이 진행됐다. 외부의 충격으로 특정 배터리 모듈 내부의 특정 셀에 문제가 생겼을 때 인근 셀로 화재가 확산되는지 확인하기 위한 목적이다.

반면 기존 배터리 모듈의 경우 인접 셀로 화재가 번지기 시작했다. 불꽃이 커지면서 모니터링용 카메라를 완전히 가릴 정도로 연기가 자욱하게 번졌고, 모듈 또한 전소됐다.

허은기 삼성SDI 중대형시스템개발팀장(오른쪽)이 23일 울산 울주군 삼성SDI 울산사업장에서 에너지저장장치(ESS) 특수 소화시스템에 대해 설명하고 있다. [사진=삼성SDI 제공]

삼성SDI는 지금까지 발생한 ESS 화재의 원인을 참고해 이를 막을 수 있는 조치들도 이미 실시한 바 있다. 낙뢰 등 외부의 전기적인 충격에서 배터리를 보호하기 위한 3단계 안전장치를 설계했다. 갑자기 강한 전류가 시스템 내부로 흘러들어가게 될 경우에도 이를 차단할 수 있다.

운송이나 설치 과정에서 충격 여부를 확인할 수 있는 스티커 형태의 센서도 개발했다. 물리적인 충격을 받을 경우 센서 한복판의 흰색 표시가 빨간색으로 변해 육안으로도 이상 유무를 확인할 수 있다. 실제로 직접 살펴본 해당 센서는 손가락으로 때리기만 해도 반응을 할 정도로 민감했다.

만에 하나 시공 중에 발생할 수 있는 부주의도 철저히 막는다. 시공업체를 대상으로 주기적인 교육을 진행하는 한편 지난해 말부터 직접 감리에 나서 배선 상태 등을 전수조사했다.

소프트웨어 측면도 강화했다. 전압, 전류, 온도 등 배터리 상태의 이상 신호를 사전에 감지해 자동으로 운전을 정지하는 펌웨어 업그레이드를 실시하고 있다. 운영 관리의 미흡으로 일어나곤 하는 누수는 고전압 배터리에 문제를 일으킬 가능성이 높아 ESS 화재의 원인 중 하나로 지목받고 있기 때문이다. 펌웨어 업그레이드의 경우 이달 말까지 완료할 예정이다.

삼성SDI는 이날 배터리 생산 공정에 도입된 최첨단 품질 관리 시스템도 선보였다. 공장 곳곳에 붙어 있는 '3정(정품·정량·정위치) 5S(정리·정돈·청소·정렬·습관화)'라는 표어가 보여주듯 소재 단계부터 출하까지 이물이 투입되지 않도록 심혈을 기울이는 모습이었다. 16개의 카메라를 통한 3D 비전, X레이 검사 등 전 생산 과정에서 수천개의 항목을 검사해 무결점 배터리를 만들겠다고 회사 관계자는 강조했다.

전 사장은 "우리 배터리가 시장에 출하되기 전에 품질과 안전을 선제적으로 컨트롤해야 한다"며 "안전은 어느 무엇과도 바꿀 수 없는 가장 중요한 경영원칙"이라고 밝혔다.

©'5개국어 글로벌 경제신문' 아주경제. 무단전재·재배포 금지

![[르포] 중력 6배에 짓눌려 기절 직전…전투기 조종사 비행환경 적응훈련(영상)](https://image.ajunews.com/content/image/2024/02/29/20240229181518601151_258_161.jpg)