지난 5일 오후 서울 서초구 삼성전자 딜라이트 홍보관을 찾은 한 관람객이 반도체 관련 전시물을 살펴보고 있다. [사진=연합뉴스]

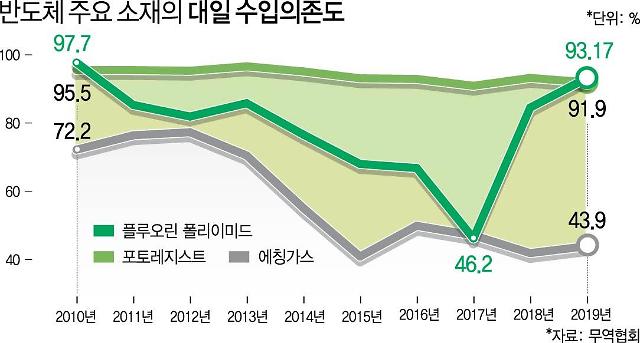

반도체의 실리콘 웨이퍼, 포토리지스트(PR), 고순도불화수소(HF), 디스플레이 기판 유리 등 국내 전자업계의 핵심 소재와 부품들을 모두 일본이 공급하고 있었기 때문이다.

일본 소재와 부품에 전적으로 의존하다가는 공장가동과 생산량 감소 등 직격탄을 맞을 것이라며 '탈(脫) 일본' 바람이 불었다.

◆결국 국산화가 답

일본 대지진 사태 이후 8년이 흘렀지만 세계 부품 핵심 기지로서의 위상은 여전히 공고했다. 장비와 소재산업의 '국산화'라는 한국의 오랜 과제가 여전히 지지부진한 상황에서 삼성전자와 SK하이닉스의 발등에는 불이 떨어졌다.

국제반도체장비재료협회(SEMI)가 추정한 2017년 기준 반도체 소재의 국산화율은 50.3%인데, 올해도 그 수준에서 크게 벗어나지 못한 것으로 알려졌다. 특히 이번에 일본이 수출 규제를 공식화한 반도체 소재 PR과 HF는 국산화율이 0%에 가까운 것으로 알려졌다.

PR은 빛을 통해 웨이퍼에 회로를 그려 넣는 반도체 '노광' 과정에서 사용된다. 웨이퍼에 여러 층으로 발라주는데, 그중 핵심 단계의 소재일수록 100%가 일본산이라는 게 업계의 설명이다. 특히 차세대 노광장비인 극자외선(EUV)용 포토레지스트는 TOK, JSR 등 일본 업체가 독점하고 있다.

PR에 들어가는 10여가지의 원재료를 중소 화학사가 만들면, 이를 PR 회사가 조합해 반도체 회사가 원하는 조건으로 만들어 판매하는 방식이다.

한국에도 PR업체가 있지만 일본 대비 5~6년 정도 기술 개발이 뒤처진 상황이다. 삼성전자와 SK하이닉스 등 대기업은 기술력, 비용 등을 이유로 관련 재료 회사에 대한 지원에 소극적이다.

반도체 업계 관계자는 "일본은 여러 반도체 회사가 기술 지원으로 노하우를 축적하고, 공동 개발을 통해 현재 체제를 구축했다"며 "한국도 국책과제 등으로 지정돼 진행된 적이 있으나 지금은 흐지부지된 상황"이라고 말했다.

◆환경 규제 등으로 제자리걸음

HF는 환경 규제 등으로 공장 건설 자체가 어려웠다. HF는 반도체의 불순물을 제거하는 세정액으로 사용되며, 주로 산화막 제거와 금속 오염 제거 공정에 쓰인다.

반도체용 HF는 높은 순도가 필요하다. 현재 스텔라, 모리타 같은 일본 기업이 독점·생산한다. 지난해에도 일본이 일부 물량에 대해 수출을 승인하지 않아 국내 업계에 위기감이 일기도 했다.

꾸준히 국산화가 요구됐지만 2012년 구미 불산 누출 사고, 2013년 삼성전자 화성공장 불산누출 사고 등이 일어나며 지역 주민과 시민단체의 반대로 공장 건설에 어려움을 겪어왔다. 환경 규제 등이 강화되며 생산 자체가 어려워져 아예 포기하는 상황에까지 이른 것이다.

일부 소재기업들이 2~3년 전부터 국산화를 진행해 생산하고 있지만, 여전히 일본업체와 제휴를 해야 하는 등 기술 확보가 필요한 상황이다.

업계 관계자는 "안전과 관리 노하우도 부족하고, 설비 자체를 일본에 의지하고 있는 상황"이라며 "가격적으로도 국산화 비용보다 구매하는 게 저렴하기 때문에 기술 개발이 미뤄진 것"이라고 설명했다.

전문가들은 국산화 실현을 앞당기기 위해서는 삼성전자와 SK하이닉스 등 대기업의 주도하에 중견·중소 업체와의 기술협력이 이뤄져야 한다고 봤다. 또 국가적으로도 장기적인 비전을 세우고, 정책적 지원과 규제완화에 힘써야한다고 봤다. 이와 더불어 핵심 연구개발(R&D) 인재 확보를 위해서도 정부와 기업, 대학 등이 힘을 모아야 한다고 조언했다.

안기현 한국반도체산업협회 상무는 "일본은 반도체를 70년 전부터 시작했는데, 우리는 이제 겨우 30년"이라며 "인재 확보를 위해서 반도체 장비 전공트랙 과정 등을 하고 있지만 대학 내부적으로도 교수가 부족한 상황"이라고 말했다.

한편, 산업부는 핵심소재·장비·부품 공급 안정성과 기술 역량 확충 등을 위한 '소재부품장비 경쟁력 강화 대책'을 발표해 추진할 예정이다.

©'5개국어 글로벌 경제신문' 아주경제. 무단전재·재배포 금지

![[르포] 중력 6배에 짓눌려 기절 직전…전투기 조종사 비행환경 적응훈련(영상)](https://image.ajunews.com/content/image/2024/02/29/20240229181518601151_258_161.jpg)